2023/12/01

残コン式生コン車ドラム内洗浄とCCU製造における課題抽出実験レポート

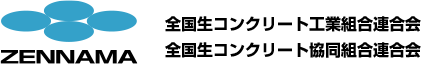

粒状骨材によるサンディングによりドラム内部の付着モルタルを無水で研磨・洗浄する工程で未利用熱を用いた電気で回転させるドラムの中にダクトから排ガス・排熱(高濃度CO2)を供給する実験の今回はドラム内部は水洗浄と遜色なく綺麗に保たれていたという報告。

残コン式ドラム洗浄とCCU製造実験

![]()

残コン式ドラム内洗浄

現在ICC(生コンポータル経営参画)では残コン粒状骨材によるドラム内洗浄実験が行われている。

関連記事:「残コン由来の粒状骨材にCO2を固定させCCUを得るだけでなくドラム内を洗浄(研磨)して汚水・残渣を抑制する実験」

10分低速回転

なお、残コン粒状骨材による洗浄は油圧ポンプの故障を避けるため高速とはせず通常の回転数で行った。また、実際にはこの洗浄工程開始からドラム内には高濃度のCO2と排熱(近隣のゴミ焼却場や発電所、製鉄所、セメントキルンなどから発生するもの)がダクトから供給され、CCU製造も兼ねる。

排出に20分

なお、洗材・研磨材としての残コン粒状骨材にはあらかじめ上澄水(飽和水酸化カルシウム溶液)が散布されており効率よくCO2を活用して炭酸カルシウムを生成するように配慮されている。

ドラム内の比較検証 Before

こちら、実験開始前のドラム内部の様子。

無水洗浄After

After。写真からは前後の違いは見られない。

担当したフェラーリさんからの報告

3日間ドラム水洗浄無しのドラム内部の状況です。

元々生コンの付着がある車両だったので分かりづらいですが、モルタル分の付着は余り無いように思います。

問題点ですが4t車で排出に20分位かかるので、全ての工程で30分以上かかる所です。

やはり、モルタル付着はほぼ見られなかった、という結果だった。なお、問題点として作業時間が指摘されているが、排出については暖機運転を兼ね、洗浄時間は未利用熱を用いた無人洗浄となるため、特段の残業発生などの懸念はなさそうだ。

![]()

MAPEIも交えて実験は国際的にやりたい

なお、本方法ではすでに多くのCCUが得られることがわかっている。また、得られたCCUとしての粒状骨材は分級され骨材や微粉末として資源循環や脱炭素を意識したコンクリートの製造に向かう。なお、こうした洗浄方法はMAPEIに所属するSven-Henrik Normanさんから以前提唱されていたこともあり、実験は国際的に同時多発で行われることで世界のコンクリート工場が脱炭素・資源循環の中心的役割を担う未来を早期に実現したい。

「コンクリートをもっと身近に」

いよいよ来年はコロナが明けて実に3年以上ぶりにMAPEIのミラノを訪ねます。その時には久しぶりに再会する皆さんと上記も含めてたっぷり互いの成果について共有したいと思ってます。宮本さん、コンクリートを通じていろんな方々と交流・協業する毎日が非常にスリリングでエキサイティングで辛抱たまりませんっ。

オワッコーン‼︎

![]()

![]()

![]()

作者・宮本充也

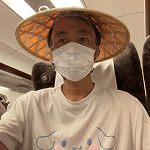

残コンステーションによる地域資源循環・脱炭素フロー

未利用資源「残コン」の高度利用を地域や組合単位で取り組むことで資源循環・脱炭素といった地域の課題を打破しつつ新たな付加価値(富)を創造する。地域や生コン組合主導の残コンステーションという提案。

Before:従来、建設現場で余剰となった生コンクリート(残コン)の大半は資源循環されることなく現地の中間処理業者らの手に委ねられあるいは最終処分場で埋め立て処分となっている。

After:一方、残コンステーションを実装した地域(生コン組合)では未利用資源として再定義され、廃棄されることなくフローチャートのように循環し、その過程で残コンやスラッジ水は「アルカリ刺激効果」を有し、CCU(Carbon Capture Utilization)材料としても脱炭素コンクリート(CNコンクリート)に貢献しうるマテリアルとして地域内で無限に循環し付加価値を生み出すことになる。